Один миллион электромобилей, проданных по всему миру в 2017 году, в конечном итоге приведет к 250 000 тоннам отходов аккумуляторных батарей, с которыми мировая инфраструктура переработки может не справиться.

И, хотя электромобильные аккумуляторы могут работать до 20 лет, объемы образующихся от них отходов будут огромны, так как продажи электромобилей из года в год будут стремительно расти.

1. Переработанные литий-ионные батареи от электромобилей могут стать ценным источником вторичных материалов

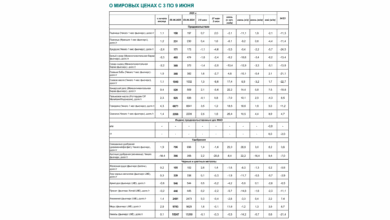

Отходы в виде отслуживших литий-ионных аккумуляторных батарей представляют собой ценный ресурс. Элементы и материалы, содержащиеся в батареях электромобилей, отсутствуют в недрах многих странах, а доступ к этим ресурсам сегодня имеет решающее значение для всех. Первоначальные опасения по поводу нехватки природных ресурсов для расширения производства литий-ионных аккумуляторов были связаны с литием. Однако сегодня, более сильное беспокойство вызывают запасы кобальта, которые географически, в основном, сосредоточены в политически нестабильной Демократической Республике Конго. Сейчас некоторые страны утверждают, что отслужившие батареи с высоким содержанием кобальта следует немедленно перерабатывать для обеспечения поставок данного металла.

Прогнозируется, что годовой спрос на литий превысит текущие показатели добычи на рудниках уже к 2022 году, а к 2050 году спрос на кобальт может превысить известные планетарные запасы. В этот момент миллионы тонн этих ценных металлов, «запечатанные» в отслуживших аккумуляторах от электромобилей, станут довольно привлекательным ресурсом.

Если мы рассмотрим два основных способа первичного производства лития, то для получения одной его тонны требуется 250 тонн минеральной руды сподумен или 750 тонн обогащенного минералами рассола. Переработка огромного количества сырья при производстве лития приводит к значительному негативному воздействию на окружающую среду. Напротив, для вторичного производства 1 тонны лития потребовалось бы только 28 тонн использованных литий-ионных батарей (около 256 батарей). Негативное влияние производства литий-ионных батарей на окружающую среду может быть значительно уменьшено, если повысить степень извлечения материалов из аккумуляторных батарей с истекшим сроком эксплуатации.

Стоит добавить, что повторное использование аккумуляторов считается предпочтительным по сравнению с рециркуляцией , так как в литий-ионные аккумуляторы заложена очень высокая стоимость.

Например, такой показатель как ESOI (аккумулированная энергия по отношению к затраченной энергии — соотношение между энергией, которая будет храниться в течение всего срока использования аккумулятора, к энергии, которая была затрачена для производства аккумулятора) у литий-ионных батарей пока не очень высокий. Сегодня он составляет 32 (для гидроаккумулирующей электростанции – 704, для свинцовых аккумуляторов – 5). Но этот показатель соотношения энергий можно улучшить, если отслужившие батареи от электромобилей использовать вторично в других приложениях. Литий-ионные аккумуляторы для электромобилей могут работать в течение 15–20 лет, в три раза дольше, чем свинцовые аккумуляторы. Выгодные приложения для повторного использования также могут компенсировать будущие затраты на переработку этих батарей. Сейчас в некоторых регионах мира уже развивается здоровый рынок перепрофилирования отслуживших аккумуляторов от электромобилей в хранилища энергии, спрос на которые очень скоро может опередить предложение. Однако, использование аккумуляторов в энергосистемах пока развивается лишь в тех регионах, где законодательная база позволяет это.

В настоящее время, решение о том, утилизировать или повторно использовать отслужившие аккумуляторы для автомобилей твердо стоит в пользу повторного использования не только с экономической точки зрения:

2. Технологии утилизации и переработки литий-ионных батарей пока что не совершенны, проблематичны и высокозатратны

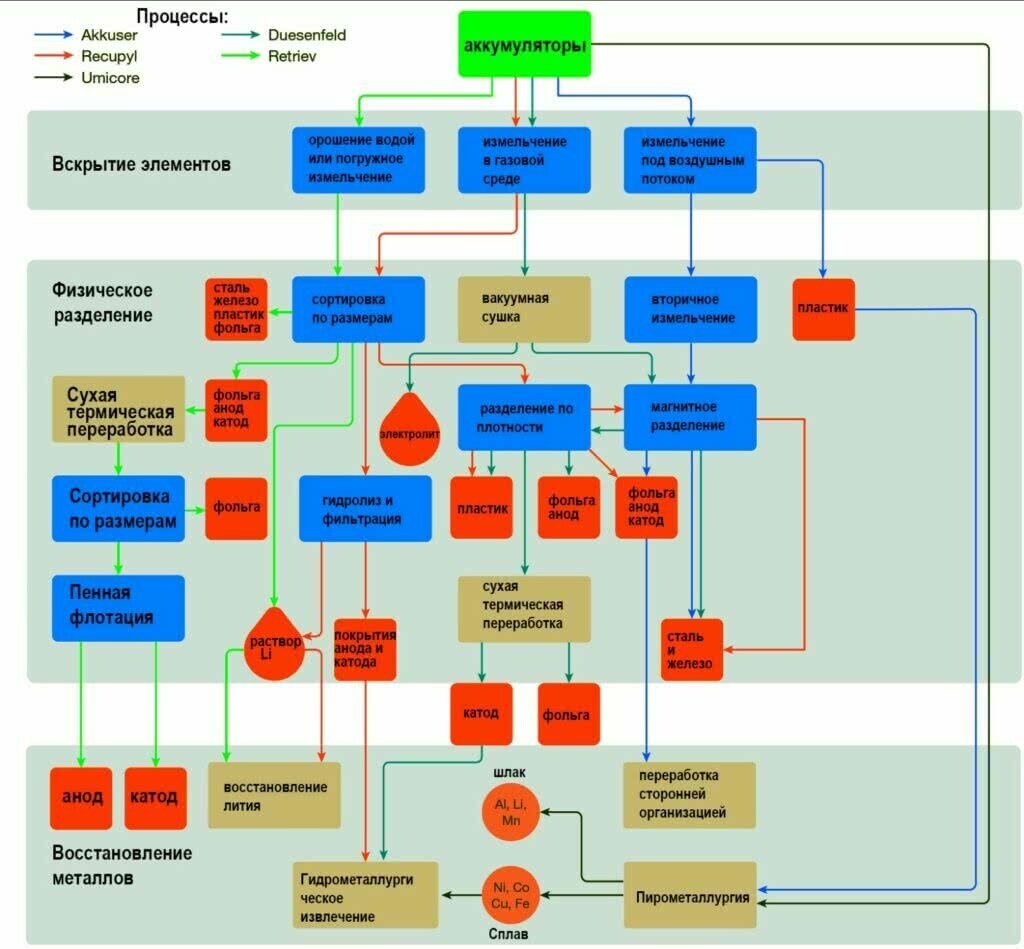

Сегодня рециркуляция литий-ионных батарей, в основном, происходит при помощи плавления батарей до шлака, а затем используются методы химического разделения, которые восстанавливают некоторые металлы, такие как кобальт. Данный метод подразумевает пиро- и гидрометаллургические процессы, которые являются энергоемкими и производят побочные токсичные газы, а извлекаемые материалы часто имеют низкое качество.

Для повышения эффективности процессов восстановления и переработки аккумуляторные блоки должны быть разобраны как минимум до уровня модуля. Однако, опасности, связанные с разборкой аккумулятора, многочисленны. Разборка таких аккумуляторных блоков требует обучения работе при высоковольтном напряжении для предотвращения поражения электрическим током или короткого замыкания блока. Короткое замыкание приводит к быстрому разряду, который может вызвать нагрев и тепловой разгон. Последний может привести к образованию особенно вредных побочных продуктов, включая газообразный фтористый водород, который вместе с другими газообразными продуктами может привести к взрыву элементов. Элементы батарей представляют химическую опасность из-за легковоспламеняющихся электролитов, токсичных и канцерогенных электролитных добавок и потенциально токсичных или канцерогенных электродных материалов. Кроме того, ручной демонтаж в странах с высокими затратами на рабочую силу неэкономичен по сравнению с доходами от извлеченных материалов или компонентов.

Многие компании применяют свои НОУ-ХАУ при производстве аккумуляторов, поэтому отслужившие батареи от электромобилей обладают широким разнообразием физических конфигураций, типов и химии ячеек. Конструкция существующих батарейных блоков не оптимизирована для легкой разборки. Использование адгезивов, методов склеивания и крепежа не поддается легкому разрушению ни вручную, ни с помощью оборудования. Многие из перечисленных проблем могли бы быть решены, если бы производители батарей их учли на ранних стадиях процесса проектирования.

Сегодняшние технологии пока что не подразумевают демонтаж элементов батарей, так как сделать это практически невозможно. Батареи, в лучшем случае, разбираются на модули, которые затем попадают в измельчитель или высокотемпературный реактор, где они одновременно пассивируются. Но при этом для последующего извлечения материалов из батарей требуется сложный набор физических и химических процессов. Например, процессы пирометаллургической переработки в промышленном масштабе могут принять любые модули электромобильных аккумуляторов без их разборки. Однако, это решение не позволяет использовать энергию, которая еще остается в аккумуляторах, а также приводит к усложнению химических методов разделения, так как подаваемый в процесс материал представляет собой разнородную смесь. Усложненность процесса и большое количество образующихся при этом отходов снижает экономическую эффективность данных методов переработки.

Роботизированный демонтаж аккумуляторных батарей может снизить риск причинения вреда работникам, а повышение автоматизации приведет к снижению затрат, что потенциально сделает экономически выгодной переработку. Автоматизация также может улучшить механическое разделение материалов и компонентов, повысить чистоту сегрегированных материалов и повысить эффективность процессов разделения. Современные технологии робототехники, компьютерного зрения и искусственного интеллекта для работы с отходами уже существуют, и эти системы продемонстрировали достаточную надежность и безопасность. В настоящее время, эти технологии адаптируются к решению острой проблемы разборки аккумуляторных батарей.

С ростом объемов электромобильных аккумуляторов, поступающих на утилизацию, будут обостряться проблемы экономической целесообразности существующих методов переработки.

3. Umicore всех спасет

Компания Umicore является пионером в области утилизации электромобильных аккумуляторов. Сегодня это единственный переработчик Li-ion и NiMH аккумуляторных батарей, который вообще не подвергает их демонтажу или разборке. Батареи целиком загружаются прямо в печь-реактор UHT. При этом литий в пирометаллургическом процессе Umicore не извлекается, а уходит в шлак, переработка которого еще не разработана. А металлы катода: кобальт, никель и медь извлекаются не полностью, всего лишь на 70% от их исходного содержания. Но это пока единственная технология, которая может быстро, хотя и временно, решить проблему роста отходов отслуживших электромобилей.

Сейчас в Европе, Китае и США вся ответственность за утилизацию литий-ионных батарей лежит на производителях электромобилей. Поэтому Umicore сотрудничает в программе утилизации со многими из них.

Компания объединилась не только с Tesla, но и с другими производителями автомобилей, такими как Audi и BMW. В исследовательской программе с BMW и шведской Northvolt разрабатывается схема повторного использования замкнутого цикла, которая будет начинаться с разработки аккумуляторных элементов по окончании срока службы и повторного их использования в качестве стационарных накопителей энергии. Когда срок службы аккумуляторов действительно подойдет к концу, схема направлена на их переработку и повторное использование сырья, и, следовательно, замыкание цикла.

Пирометаллургические и гидрометаллургические технологии проигрывают от высоких капитальных затрат и низкого качества извлеченных металлов, и, если необходимо обеспечить всецелую пригодность отслуживших электромобильных аккумуляторов как источника вторичного сырья, то срочно требуются альтернативные методы.

Существуют более усовершенствованные технологии переработки аккумуляторных батарей в Европе и Северной Америке. Это такие процессы как Recupyl (Франция), Akkuser (Финляндия), Duesenfeld (Германия) и Retriev (США / Канада) – см. Диаграмму. Но все они включают в себя процесс разрушения и измельчения элементов батарей, так как последние демонтировать невозможно ввиду их изначального дизайна. Так как компании – производители электромобилей теперь должны взять на себя ответственность за утилизацию и переработку отслуживших аккумуляторов, то логично ожидать, что скоро появятся литий-ионные батареи с легкоразборными элементами. Тогда такие батареи можно будет перерабатывать по технологии прямого рециклинга, которая сейчас широко обсуждается.

При прямом рециклинге аккумуляторная батарея подвергается роботизированному демонтажу полностью, катоды извлекаются и восстанавливаются для использования в новых батареях без процесса разделения их на отдельные металлы.

Системы искусственного интеллекта, которые могут идентифицировать и сортировать батареи любых форм и размеров сейчас разрабатываются в университетах, стартапах и даже в таких авторитетных компаниях, как Tesla, которая в этом году объявила, что будет разрабатывать подобную систему утилизации аккумуляторов на своем Gigafactory. На производственных площадках Gigafactory переработанный материал будет немедленно использоваться повторно.

У компании Tesla уже есть несколько стратегий утилизации. Конечной целью компании является переработка и/или повторное использование всех его аккумуляторов — от смартфонов до электромобилей. Что касается процесса переработки, то Tesla также сотрудничает с Kinsbursky Brothers в Америке и Umicore в Европе. В то время как результатом сотрудничества с первой стало возможным перерабатывать 60% литий-ионных аккумуляторных батарей, разработки с Umicore позволяют создать системы рециклинга закнутого цикла. Кроме того, Tesla запатентовала идею станции замены батареи, где батарея электромобиля может быть заменена на новую по окончании срока службы, в то время как старая будет в процессе переработки.

4. Тщательное управление ресурсами для производства и утилизации электромобильных аккумуляторов является ключом к устойчивости автомобильной промышленности и безопасности населения

В мире уже широко признается тот факт, что хранение (или, что еще хуже, захоронение) и оптовая транспортировка отслуживших аккумуляторов от электромобилей являются небезопасными вариантами обращения с данными отходами. Данная проблема требует срочных региональных решений.

Большие концентрации отслуживших литий-ионных батарей — будь они для ремонта, переработки, демонтажа или окончательной утилизации — могут создавать серьезные проблемы. Поскольку материалы электродов в литий-ионных батареях гораздо более химически активны, чем резина шин, без упреждающей и экономически обоснованной стратегии обращения с данными отходами потенциально существуют серьезные опасности, связанные с их хранением.

Например, в Китае уже создается котролируемая и безопасная система приемки, хранения и транспортировки отслуживших электромобильных аккумуляторов. Неделю назад правительство Китая внесло дополнения в Мандат по транспорту на новых энергоносителях, где обязало производителей транспортных средств к созданию и стандартизации заводов по переработке аккумуляторных батарей для электромобилей. Этими объектами будут пользоваться сами производители электромобилей, производители аккумуляторов, компании по авторазборке, интегрированные энергетические компании и другие.

В руководстве Министерства промышленности и информационных технологий Китая (MIIT), описываются два типа перерабатывающих предприятий, которые отрасль должна создать в зависимости от региональных потребностей. Оба типа должны быть расположены в административных районах, где компании продают электромобили. Небольшие центры переработки «приемочного типа» будут предназначены для временного хранения и ограничены вместимостью 5 тонн батарей, в то время как в более крупных центрах «типа концентрированного хранения» смогут долгосрочно храниться от 30 тонн батарей. Крупные центры требуются в районах, где компании хранят более 8000 отслуживших транспортных средств на новых энергоносителях или где существующие перерабатывающие предприятия имеют недостаточные площади для хранения аккумуляторных батарей или же не соответствующие стандартам безопасности.

Эти специализированные центры по утилизации аккумуляторов от электромобилей должны принимать, сортировать, хранить, упаковывать и отгружать изношенные устройства. При этом разбирать их для любых целей, кроме как для проведения инспекций по безопасности, запрещено. Ожидается, что там также будут использоваться цифровые инструменты для отслеживания и сбора данных о запасах на хранении, а информация будет передаваться производителям электромобилей, которые, в свою очередь, должны будут своевременно сообщать свои данные об утилизации батарей. Действующие перерабатывающие предприятия в течение 6 месяцев должны выполнить требования руководящего документа.

Принятая директива обновляет положения Мандата 2018 года об утилизации электромобильных аккумуляторов, в котором министерство также настоятельно призывало производителей электромобилей и аккумуляторов совместно строить пилотные проекты по их утилизации в нескольких крупных городах Китая.

На производительность переработки электромобильных аккумуляторов сильно влияет целый ряд не технических факторов, таких как характер сбора, приемки, транспортировки, хранения и логистики по окончании их срока службы. Поскольку они различны по странам и регионам, из этого следует, что в мировом масштабе эти проблемы пока решаются по-разному.

5. А как в России?

Таким образом, хранение использованных батарей потенциально небезопасно и вредно для окружающей среды. Отслужившие батареи должны быть в кратчайшие сроки диагностированы и перепрофилированы для повторного использования. При этом, использование аккумуляторов в энергосистемах должно регламентироваться законодательной базой.

После повторного использования аккумуляторы в кратчайшие сроки должны быть переработаны, а выделенные материалы тут же использованы для производства новых батарей. Все это требует создания оперативной и безопасной системы по обращению с использованными электромобильными аккумуляторами на федеральном уровне.

Ситуация со сбором и утилизацией автомобильных аккумуляторов, а также с их использованием в энергосистемах в России находится на стадии постепенной легализации. К сожалению, федеральных документов по данным вопросам в России сейчас нет. Существуют локальные законодательные инициативы, но этого явно недостаточно.

Вот почему крайне необходимо создать инфраструктуру по утилизации и повторному использованию аккумуляторов от электромобилей как можно скорее, а также разработать совершенные технологии по их переработке внутри страны.

Алла Бриттанова, 15-11-2019